Der Werkstoff Stahl ist unverzichtbar für zahlreiche Anwendungen, von Bauwerken über Fahrzeuge bis hin zu Konsumgütern. Folglich nimmt auch die Stahlherstellung eine bedeutende Rolle ein und stellt einen zentralen industriellen Prozess dar. Stahl zeichnet sich durch seine Festigkeit, Formbarkeit und Wirtschaftlichkeit aus und wird durch verschiedene Verfahren in Stahlwerken produziert, die in diesem Beitrag erläutert werden.

Was ist der Unterschied zwischen Eisen, Gusseisen und Stahl?

Eisen, Gusseisen und Stahl werden häufig miteinander verwechselt, daher ist eine klare Unterscheidung wichtig. Eisen ist ein chemisches Element, das als Basis für Gusseisen und Stahl dient. Beide Legierungen werden überwiegend aus Eisenerz hergestellt und enthalten neben Eisen noch weitere Bestandteile. Der Hauptunterschied liegt im Kohlenstoffgehalt: Gusseisen enthält in der Regel 2,0 bis 4,0 % Kohlenstoff, während Stahl einen niedrigeren Kohlenstoffanteil von 0,1 bis 2,0 % aufweist.

Wie wird Stahl heute hergestellt?

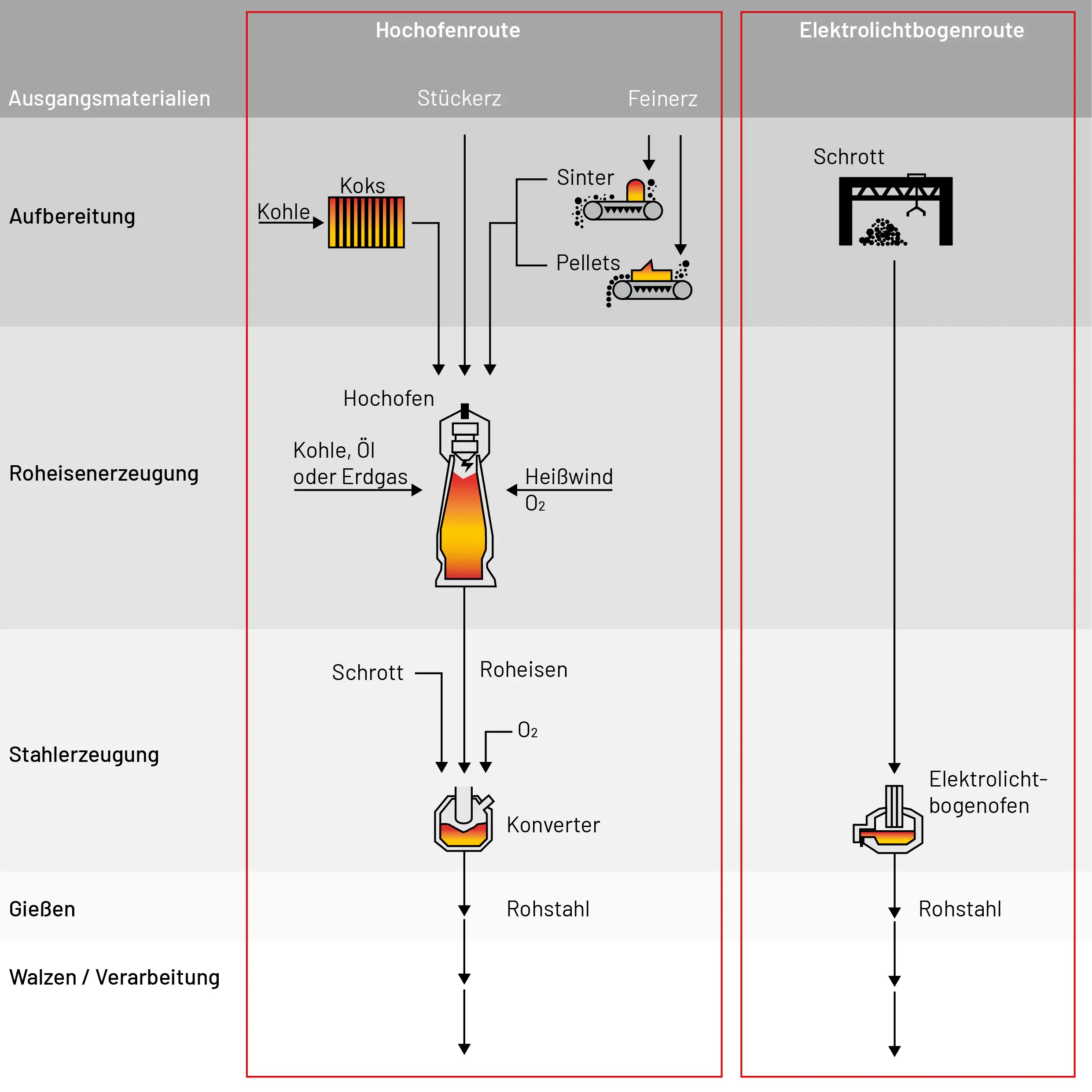

Stahl wird in Deutschland im Wesentlichen in zwei Haupttypen von Anlagen produziert: dem Hochofen und dem Elektrolichtbogenofen. Beide Verfahren verfolgen dasselbe Ziel – die Herstellung von Stahl, sie unterscheiden sich jedoch in ihrer Vorgehensweise.

Stahlerzeugung im Hochofen

Das Hochofenverfahren ist eines der ältesten und am häufigsten verwendeten Verfahren zur Stahlherstellung. Die Hochofenroute umfasst dabei folgende Prozesse:

Aufbereitung der Rohstoffe

Die Ausgangsstoffe, die für die Stahlherstellung benötigt werden, sind Eisenerz, Kohle, Kalk und Ferrolegierungen. Diese Legierungen, darunter Metalle wie Aluminium, Chrom und Mangan, verleihen dem Stahl spezifische Eigenschaften, die ihn für unterschiedliche Anwendungen geeignet machen.

Die Kohle wird zur Aufbereitung in einer Koksofenanlage unter großer Hitze gegart, wodurch der poröse Brennstoff Koks entsteht. Das Eisenerz wird “versintert”, im Wesentlichen zu größeren Stücken verbunden, welche zur weiteren Verarbeitung geeignet sind.

Erzeugung von Roheisen

Das aufbereitete Eisenerz wird abwechselnd mit dem aufbereiteten Koks in den Hochofen gefüllt. Währenddessen wird 1.200 °C heiße Luft in den Hochofen eingeblasen, wodurch es zu diversen Reduktionsreaktionen kommt. Das Ergebnis ist flüssiges Roheisen, welches mittels Abstich aus dem Hochofen abgelassen wird.

Erzeugung von Rohstahl

Das gewonnenen Roheisen wird anschließend zu Stahl weiterverarbeitet. Damit eine Eisen-Kohlenstoff-Legierung als Stahl bezeichnet werden kann, muss der Kohlenstoffanteil auf weniger als 2 % gesenkt werden, weshalb eine Reduktion des Kohlenstoffgehaltes notwendig ist. Dies geschieht durch das Sauerstoffblasverfahren, bei dem reiner Sauerstoff in den Konverter eingeblasen wird, um den Kohlenstoffgehalt des Roheisens zu reduzieren. Während dieses Prozesses verbrennt der Kohlenstoff sowie sämtliche sonstige Verunreinigungen. Diese Stoffe entweichen nun entweder als Gase oder werden als Schlacke gebunden.

Sekundärmetallurgie

Die Sekundärmetallurgie umfasst alle Prozesse zur Nachbehandlung beziehungsweise Veredelung des Rohstahls, um die Stahlqualität zu erhöhen. Dabei werden dem Stahl beispielsweise Legierungselemente wie Chrom, Molybdän, Nickel und Titan beigefügt, wodurch die Eigenschaften des Stahls verbessert werden. Eine Zugabe von Chrom verbessert beispielsweise die Beständigkeit gegenüber Korrosion.

Gießen und Formgebung

Beim Vergießen wird der aufbereitete flüssige Stahl in bestimmte Formen gebracht. Dabei kommen im Wesentlichen drei Verfahren zum Einsatz: der Strangguss, der Blockguss und der Stahlguss. Derzeit vorwiegend zum Einsatz kommt das Stranggießen, wobei durch das Eingießen von flüssigem Stahl in eine Stranggießanlage Stahlstränge (Brammen) produziert werden, die am Ende der Anlage in Stücke geschnitten werden.

Auch das Formgeben von Stahl umfasst zahlreiche Verfahren. Kern der Formgebung ist die Erzeugung von fertigen Produkten aus Stahl, wie beispielsweise Bleche oder Träger. Die Umformung erfolgt dabei meist durch Walzen, Schmieden oder Ziehen, wodurch die Brammen zu den Endprodukten umgeformt werden.

Oberflächenveredelung

In der abschließenden Oberflächenveredelung werden die Stahlprodukte in ihren Abmessungen angepasst, um die erforderlichen Toleranzen zu erreichen. Dabei werden auch die Oberflächen aufbereitet, um den optischen Anforderungen gerecht zu werden. Je nach Bedarf erhalten die Stahlprodukte zusätzlich eine Oberflächenbeschichtung, wie zum Beispiel metallische Überzüge, um ihre Widerstandsfähigkeit gegen Korrosion zu erhöhen.

Stahlerzeugung im Elektrolichtbogenofen

Das Elektrolichtbogenverfahren ist eine fortschrittliche Methode zur Herstellung von Stahl, die insbesondere für die Verarbeitung beziehungsweise das Recycling von Stahlschrott genutzt wird. Wesentliche Unterschiede im Vergleich zu der Stahlerzeugung im Hochofen bestehen in den eingesetzten Ausgangsstoffen und in der Erzeugung des Rohstahls.

Ausgangsstoffe

Wie bereits beschrieben, kommt der Elektrolichtbogenofen insbesondere bei der schrottbasierten Elektrostahlproduktion, also der Herstellung von neuem Stahl durch Stahlschrott, zum Einsatz. Wesentlicher Ausgangsstoff ist daher Stahlschrott. Neben diesem können auch Eisenschwamm oder Roheisen verwendet werden.

Erzeugung von Rohstahl

Der Stahlschrott wird in den Elektrolichtbogenofen gegeben. In diesen werden anschließend Graphitelektroden gefahren. Durch elektrischen Strom erzeugen die Elektroden einen Lichtbogen, der bis zu 3.500 °C heiß wird. Unter Zugabe von Sauerstoff (und eventuell weiteren Brennstoffen wie beispielsweise Kohle oder Erdgas) wird der Stahlschrott eingeschmolzen. Der flüssige Rohstahl wird anschließend abgestochen und kann mittels Sekundärmetallurgie nachbehandelt werden.

Die nachfolgenden Prozessschritte decken sich mit denen der Stahlerzeugung im Hochofen.

Wir sind der kompetente Partner für ihr Stahlbauprojekt.

Egal ob Industrie, Handel und Gewerbe - Wir bieten Ihnen Kompetenz in jeder Größenordnung!

Grüner Stahl durch Direktreduktion

Grüner oder klimafreundlicher Stahl unterscheidet sich von herkömmlichem Stahl hauptsächlich durch den deutlich geringeren CO₂-Ausstoß bei der Herstellung.

Noch zählt die Stahlherstellung mit zu den größten CO₂-Emissionsquellen innerhalb der Industrie. Der Großteil der CO₂-Emissionen entsteht dabei aktuell bei der Reduktion der Eisenerze im Hochofen. Um die Klimaziele zu erreichen, muss daher insbesondere die Stahlherstellung im Hochofen umgestellt werden.

Geplant ist, die Hochofenroute auf eine wasserstoffbasierte Produktion durch Direktreduktion umzustellen. Zur Reduktion des Eisenerzes soll dabei grüner Wasserstoff zum Einsatz kommen, also Wasserstoff, der unter dem Einsatz von erneuerbaren Energien wie Solar- oder Windenergie produziert wurde.

Nachhaltige und zukunftsfähige Stahllösungen mit Krähe + Wöhr

Als Traditionsunternehmen mit umfassender Expertise in allen Bereichen des Stahlbaus setzen wir bei Krähe + Wöhr seit jeher auf den Baustoff Stahl. Unser Ziel ist es, Bauwerke zu schaffen, die nicht nur durch ihre Langlebigkeit und robuste Struktur, sondern auch durch ihre ästhetische Ausstrahlung überzeugen.

Der Baustoff Stahl ermöglicht es uns, filigrane und zugleich tragfähige Konstruktionen zu realisieren, die Ästhetik und Funktionalität in perfektem Einklang vereinen. Mit unserer jahrzehntelangen Erfahrung sorgen wir dafür, dass Ihre Projekte nicht nur heute, sondern auch in Zukunft Bestand haben und gleichzeitig den visuellen Ansprüchen gerecht werden.